Comprensión de la tecnología y mecánica básica de los rodillos vibratorios

Cómo funcionan los rodillos vibratorios: La ciencia detrás de la vibración y la compactación

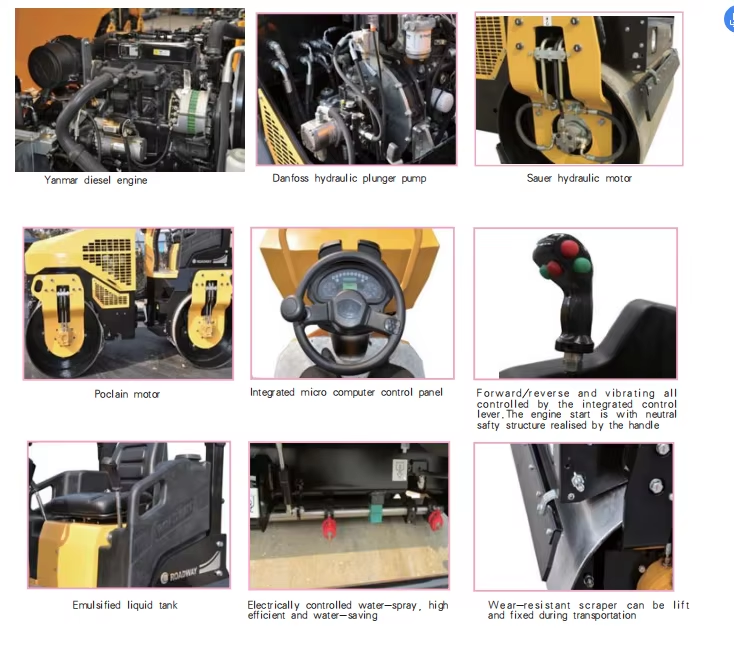

Los rodillos vibratorios funcionan ejerciendo presión sobre los materiales mientras también los agitan. La máquina tiene algo llamado masa excéntrica que gira muy rápido dentro del rodillo. Esta rotación crea una especie de fuerza de tracción que hace que el rodillo rebote hacia arriba y hacia abajo a medida que avanza. Cuando esto ocurre, el suelo debajo se vuelve más fácil de comprimir porque las partículas diminutas de tierra pueden deslizarse y compactarse más firmemente. La mayoría de las máquinas modernas están equipadas con válvulas especiales que controlan la cantidad de aceite que se envía a diferentes partes del sistema hidráulico. Esto ayuda a mantener la vibración constante en aproximadamente 25 a 40 veces por segundo, lo cual resulta ideal para obtener buenos resultados al trabajar con suelos arenosos o gravosos. Una investigación publicada en Nature el año pasado respalda esto, mostrando que estos rangos de frecuencia producen efectos óptimos de compactación.

Métricas Clave de Rendimiento: Amplitud, Frecuencia y Fuerza Centrífuga

Tres métricas principales determinan la eficacia de los rodillos vibratorios:

- Amplitud (0,4–2 mm): Desplazamiento vertical que influye en la profundidad de compactación

- Frecuencia (1.500–3.000 vibraciones/minuto): Velocidad de oscilación que afecta la densidad superficial

- Fuerza Centrífuga (20–350 kN): Energía de impacto generada por pesos excéntricos rotativos

Las amplitudes más altas (~2 mm) son ideales para capas profundas de subsuelo, mientras que frecuencias superiores a 2.500 VPM ofrecen un acabado superior en superficies de asfalto. Las unidades modernas utilizan sensores integrados para ajustar automáticamente estos parámetros según la resistencia del material.

Principales tipos de rodillos vibratorios y sus distinciones mecánicas

Los rodillos vibratorios se clasifican según el diseño del tambor y el enfoque de aplicación:

| Tipo | El mecanismo | Mejor para |

|---|---|---|

| Un solo tambor | Tambor vibratorio + neumáticos | Capas base, suelos rocosos |

| Tandem | Dos tambores vibratorios (1,5–18 toneladas) | Asfalto, materiales granulares |

| Rodillo de pata de oveja | Tambor segmentado con pies salientes | Arcilla cohesiva, relleno sanitario |

| Combinación | Tambor vibratorio + rueda estática | Proyectos multicapa |

Los modelos de un solo tambor sobresalen en grandes movimientos de tierra con hasta un 100% de eficiencia en rellenos estratificados, mientras que los rodillos tandem alcanzan más del 95% de densidad en asfalto utilizando tambores duales con una fuerza centrífuga de 1.800 lb/ft.

Asignación de tipos de rodillos vibratorios según aplicaciones y condiciones del suelo

Rodillos de tambor liso para acabado de asfalto y compactación superficial

Los rodillos vibratorios de tambor liso ofrecen una uniformidad superficial excepcional, lo que los hace ideales para la pavimentación en asfalto y la compactación de bases granulares. Operando a altas frecuencias (2.500–4.000 VPM), eliminan los vacíos de aire sin dañar la estructura del árido, un factor clave ya que NAPA (2023) informa que una reducción del 1% en la densidad del pavimento puede acortar su vida útil en un 15%.

Rodillos de pata de cabra (Sheepsfoot) para compactación profunda en suelos cohesivos

Los tambores estriados de los rodillos de pata de cabra tienen un gran impacto en la compactación del suelo. Estas superficies texturizadas concentran mejor la fuerza, lo que les permite penetrar más profundamente en suelos difíciles como arcillas pesadas y limos pegajosos. En comparación con los rodillos convencionales de tambor liso, los modelos de pata de cabra logran generalmente alrededor de un 30 por ciento más de profundidad de compactación, lo que explica por qué los ingenieros los prefieren para construir presas y colocar sistemas de revestimiento en vertederos. Pruebas de campo indican que la mayoría de los modelos de rodillos de pata de cabra alcanzan aproximadamente el 95 por ciento de la densidad máxima Proctor tras solo tres pasadas sobre terreno arcilloso. Este nivel de rendimiento marca la diferencia en proyectos donde la compactación adecuada es absolutamente crítica.

Rodillos neumáticos y tandem para sellado especializado y proyectos multicapa

Los rodillos neumáticos utilizan una presión de inflado ajustable (40–100 psi) para adaptarse a rellenos mixtos o variables, mientras que los rodillos tandem aplican fuerzas estáticas y vibratorias en múltiples capas. Juntos, reducen el desgarro superficial en suelos mezclados hasta en un 40 % en comparación con las alternativas de un solo tambor.

Rodillos traseros y compactos para obras de pequeña escala y entornos urbanos

Los rodillos compactos traseros (1–3 toneladas) ofrecen una excelente maniobrabilidad en espacios reducidos, con anchos de 24"–36" que permiten acceder al 85 % de las áreas confinadas inalcanzables para máquinas más grandes. Su bajo nivel de ruido, que aumenta los niveles ambientales en solo ~5 dB, los hace compatibles con las normativas urbanas de ruido.

Compatibilidad con tipos de suelo: selección del rodillo adecuado para arcilla, arena, grava y rellenos mixtos

- Arcilla/Suelos adhesivos : Los rodillos con patas de cabra evitan el embarrado mediante puntos de presión concentrados y escalonados

- Arena/Grava : Los modelos con tambor liso promueven la reordenación de partículas mediante vibración

- Rellenos multicapa : Los rodillos neumáticos ajustan dinámicamente la presión de contacto con el suelo

- Materiales Reciclados : Las unidades tandem con doble configuración de amplitud (50/70 kN) manejan eficazmente densidades inconsistentes

Alineación del Tamaño y Potencia del Rodillo con el Alcance del Proyecto: Desde Calzadas hasta Autopistas

La selección de equipos debe coincidir con la escala del proyecto. Para calzadas y lotes pequeños, los rodillos compactos de menos de 5 toneladas mejoran la eficiencia de combustible hasta en un 22% y aumentan la maniobrabilidad en el sitio. En contraste, los proyectos de autopistas requieren rodillos de más de 10 toneladas con capacidades de frecuencia de 35–40 Hz para garantizar una densidad de compactación del 95% en amplias secciones de asfalto.

Mejores Aplicaciones en Construcción de Carreteras, Rellenos Sanitarios y Trabajos de Cimentación

Los rodillos vibratorios desempeñan diversos roles críticos:

- Trabajos viales : Los modelos de cilindro liso sellan uniformemente las superficies a 2–4 km/h

- Depósitos de basura : Las variantes con tacos penetran entre 8 y 12 pulgadas en capas de residuos para su estabilización

- Las fundaciones : Los rodillos tandem alcanzan una densidad Proctor del 90–98% en la preparación de subrasantes

La elección inadecuada de rodillos aumenta el número de pasadas requeridas en un 40 % en suelos ricos en arcilla, según un estudio de eficiencia de compactación de 2023.

Tendencias en Infraestructura Urbana: Creciente Demanda de Rodillos Vibratorios Compactos y Maniobrables

Las limitaciones urbanas impulsan un crecimiento anual del 31 % en rodillos compactos manejados a pie y montados (inferiores a 3 toneladas). Estas unidades operan eficientemente en corredores estrechos de 6 pies y cumplen con las normas de emisiones Tier 4. Los sistemas vibratorios eléctricos se adoptan cada vez más en zonas subterráneas y peatonales, ofreciendo una fuerza centrífuga de 18 a 22 kN sin emisiones de escape.

Eficiencia de Compactación: Reducción del Número de Pasadas y Mejora de la Uniformidad de Densidad

Los últimos rodillos vibratorios funcionan mejor porque ajustan la fuerza dinámica con la velocidad de vibración. Cuando los operarios ajustan la amplitud según el grosor de la capa de suelo, a menudo necesitan pasar menos veces por el mismo punto, quizás alrededor de un 30 a 40 por ciento menos. Esto es muy importante al intentar cumplir con las normas ASTM para la compactación de carreteras, donde se requiere al menos un 95 % de densidad en los materiales de base. Los contratistas que han estado utilizando estas máquinas informan que los resultados tienden a ser entre un 2 y 3 por ciento más consistentes en comparación con los rodillos estáticos tradicionales, especialmente cuando trabajan con terrenos arenosos o gravosos.

Optimización de los ajustes de amplitud y frecuencia para diferentes capas de material

La compactación efectiva requiere un ajuste preciso:

- Asfalto : amplitud de 0,7 a 1,5 mm, frecuencia de 25 a 35 Hz

- Subrasante : amplitud de 1,8 a 2,2 mm para una consolidación más profunda

- Suelos granulares : 25 a 35 Hz para un asentamiento óptimo de partículas

- Arcillas cohesivas : 20 a 25 Hz para evitar rebote superficial

Los sistemas de vibración adaptativa ahora ajustan automáticamente las fuerzas centrífugas (20–35 kN) según la retroalimentación en tiempo real del material, aumentando la eficiencia en un 18 % en operaciones de múltiples elevaciones.

Debate: Fuerza vibratoria versus peso estático para lograr una densidad óptima del suelo

Las rodillos vibratorios suelen alcanzar densidades un 3-5 % más altas en arcilla que los modelos estáticos y requieren un 15 % menos de energía por yarda cúbica en mezclas de arena-grava. Sin embargo, los rodillos estáticos siguen siendo preferibles para capas delgadas de asfalto donde la vibración de alta frecuencia puede fracturar los áridos, superando a los equipos vibratorios en un 20 % en velocidad bajo tales condiciones.

Costo total de propiedad: Presupuesto, mantenimiento y preparación para el futuro

Inversión inicial frente al retorno de la inversión a largo plazo en diferentes modelos de rodillos vibratorios

El precio inicial podría llamar la atención primero, pero lo que realmente determina si algo resulta rentable a largo plazo son esos costos continuos que se acumulan mes tras mes. Datos recientes de estudios sobre equipos de construcción muestran que elementos como el mantenimiento regular, el consumo de combustible y todo el tiempo perdido cuando las máquinas se averían representan entre el 60 y el 75 por ciento de lo que las empresas realmente gastan en propiedad de equipos durante una década. Los rodillos tándem pesados definitivamente tienen una inversión inicial más alta, generalmente alrededor de un 20 a 40 por ciento más que los modelos estándar. Pero los contratistas que trabajan en proyectos grandes tienden a considerar que estas máquinas valen la pena porque requieren menos pasadas para hacer bien el trabajo y permanecen más tiempo en servicio entre reparaciones, lo que se traduce en mejores rendimientos al analizar el resultado final de operaciones importantes.

Mantenimiento, Durabilidad y Disponibilidad de Piezas por Tipo de Rodillo

Los rodillos de tambores con patas soportan mayores esfuerzos vibratorios, lo que requiere reemplazos de rodamientos un 30 % más frecuentes que en los modelos de tambor liso. Los rodillos neumáticos tienen menor desgaste mecánico, pero enfrentan costos más altos por reemplazo de neumáticos. Elegir modelos con componentes estandarizados mejora la disponibilidad, especialmente cuando cuentan con el respaldo de fabricantes que ofrecen entrega de repuestos en 24 horas.

Eficiencia de combustible, intervalos de servicio y ahorros en costos operativos

Los rodillos vibrantes nuevos con motor diésel son un 8 % a 12 % más eficientes en el consumo de combustible que los modelos anteriores, lo que permite ahorrar entre 1.200 y 2.500 dólares anuales en grandes proyectos viales. Los rodillos compactadores eléctricos eliminan por completo el uso de combustible, pero requieren una inversión en infraestructura de carga. Los sistemas de telemetría ayudan a optimizar los programas de mantenimiento, reduciendo las reparaciones no programadas en un 55 % (Ponemon 2023).

Tendencias emergentes: rodillos vibrantes eléctricos, híbridos y automatizados

Se proyecta que el mercado de rodillos vibratorios eléctricos crezca un 18 % anual hasta 2030 (Gartner 2024), impulsado por las normativas urbanas de cero emisiones. Los modelos híbridos alternan entre modos eléctrico y diésel para equilibrar el rendimiento ecológico con la potencia. Los rodillos totalmente automatizados, equipados con mapeo de compactación basado en IA, están reduciendo los costos laborales en un 25 % en proyectos de infraestructura inteligente.

Equilibrar la innovación y la preparación de la fuerza laboral en la adopción de rodillos de alta tecnología

A pesar de reconocer las mejoras en eficiencia, el 58 % de los contratistas informan brechas en las habilidades de los operadores para gestionar sistemas avanzados de telemetría (Encuesta ACME 2024). Para cerrar esta brecha, implemente una capacitación escalonada: comience con controles básicos de vibración antes de avanzar hacia el monitoreo en tiempo real de la densidad. Asociarse con fabricantes que integren módulos de formación en las interfaces de las máquinas acelera la competencia y la adopción.

Preguntas frecuentes

¿Cuáles son los principales beneficios de usar rodillos vibratorios en lugar de rodillos estáticos?

Los rodillos vibratorios logran mayores densidades del suelo y requieren menos pasadas, especialmente en mezclas de arcilla y grava-arena. También operan con mayor eficiencia gracias a sus capacidades de fuerza dinámica y frecuencia de vibración.

¿Cómo afectan la amplitud y la frecuencia al rendimiento de los rodillos vibratorios?

La amplitud afecta la profundidad de compactación, mientras que la frecuencia influye en la densidad superficial. Amplitudes más altas son para capas más profundas, y frecuencias más altas proporcionan acabados superiores, particularmente en asfalto.

¿Qué tipos de rodillos vibratorios son adecuados para superficies asfálticas y granulares?

Los rodillos tándem y de tambor liso son ideales para materiales asfálticos y granulares, ya que ofrecen una uniformidad excepcional y reordenamiento de partículas mediante la vibración.

¿Son los rodillos eléctricos una opción viable para proyectos de construcción?

Sí, los rodillos eléctricos son cada vez más populares debido a que no emiten contaminantes, lo que los hace adecuados para proyectos urbanos y respetuosos con el medio ambiente. Sin embargo, requieren una inversión en infraestructura de carga.

Tabla de Contenido

- Comprensión de la tecnología y mecánica básica de los rodillos vibratorios

-

Asignación de tipos de rodillos vibratorios según aplicaciones y condiciones del suelo

- Rodillos de tambor liso para acabado de asfalto y compactación superficial

- Rodillos de pata de cabra (Sheepsfoot) para compactación profunda en suelos cohesivos

- Rodillos neumáticos y tandem para sellado especializado y proyectos multicapa

- Rodillos traseros y compactos para obras de pequeña escala y entornos urbanos

- Compatibilidad con tipos de suelo: selección del rodillo adecuado para arcilla, arena, grava y rellenos mixtos

- Alineación del Tamaño y Potencia del Rodillo con el Alcance del Proyecto: Desde Calzadas hasta Autopistas

- Mejores Aplicaciones en Construcción de Carreteras, Rellenos Sanitarios y Trabajos de Cimentación

- Tendencias en Infraestructura Urbana: Creciente Demanda de Rodillos Vibratorios Compactos y Maniobrables

- Eficiencia de Compactación: Reducción del Número de Pasadas y Mejora de la Uniformidad de Densidad

- Optimización de los ajustes de amplitud y frecuencia para diferentes capas de material

- Debate: Fuerza vibratoria versus peso estático para lograr una densidad óptima del suelo

-

Costo total de propiedad: Presupuesto, mantenimiento y preparación para el futuro

- Inversión inicial frente al retorno de la inversión a largo plazo en diferentes modelos de rodillos vibratorios

- Mantenimiento, Durabilidad y Disponibilidad de Piezas por Tipo de Rodillo

- Eficiencia de combustible, intervalos de servicio y ahorros en costos operativos

- Tendencias emergentes: rodillos vibrantes eléctricos, híbridos y automatizados

- Equilibrar la innovación y la preparación de la fuerza laboral en la adopción de rodillos de alta tecnología

-

Preguntas frecuentes

- ¿Cuáles son los principales beneficios de usar rodillos vibratorios en lugar de rodillos estáticos?

- ¿Cómo afectan la amplitud y la frecuencia al rendimiento de los rodillos vibratorios?

- ¿Qué tipos de rodillos vibratorios son adecuados para superficies asfálticas y granulares?

- ¿Son los rodillos eléctricos una opción viable para proyectos de construcción?